진공 소금 제조 장비에 티타늄 및 티타늄 합금 적용

진공 소금 제조 시스템에서 원료는 부식성 매체가 많이 포함된 염수입니다. 염수 예열기, 히터, 증발 탱크 등 주요 장비는 고온에서 장시간 고농도 염수에 노출되며 지속적으로 소금 모래의 영향을 받습니다. 이러한 조건에서 장비는 오랫동안 정상적으로 작동해야 하며 부식 방지가 핵심 문제입니다.

부식에는 여러 가지 이유가 있으며 그 중 O2, 고온, Cl- 및 고체 염 정련이 주요 요인입니다. 일반적으로 사용되는 부식 방지 방법에는 탈산, pH 조정, 전기 화학적 보호, 코팅 보호, 부식 방지 재료 사용 등이 포함됩니다. 부식 방지 재료의 사용은 매우 효과적인 부식 방지 방법이며, 진공 소금 제조에 사용되는 티타늄 및 티타늄 합금이 그 중 하나입니다.

예열기

에너지 절약을 위해 히터에 들어가기 전에 원료를 예열해야 합니다. 과거에는 예열기에 관형 열교환기가 자주 사용되었습니다. 열교환 튜브의 재질은 탄소강으로 만들어져 막히고 부식되기 쉽습니다. 열 교환 튜브는 유지 보수를 위해 교체 및 정지가 필요한 경우가 많아 생산에 큰 불편을 초래합니다. 적색 동관 예열기도 있는데, 부식이 여전히 존재하고, 서비스 수명이 1년으로 연장되지만 여전히 매우 짧으며, 적색 동관의 가격이 높습니다.

티타늄 판형 열교환기가 등장할 때까지. 판형 열교환기의 열교환 표면은 판입니다. 강도는 관형 열교환기만큼 강하지는 않지만 열 전달 효과가 좋고 재료가 적고 무게가 가벼우며 유지 관리가 쉽고 수명이 15년에 이릅니다. 예를 들어, 자공 Ziliujing 소금 공장에서 사용되는 순수 티타늄 판형 열교환기는 1994년부터 사용되었습니다. 티타늄 판은 여전히 새 것처럼 밝고 교체된 적이 없으며 명백한 경제적 이점을 가지고 있습니다.

히터

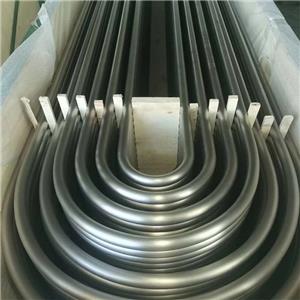

히터의 열교환관은 튜브시트에 촘촘하게 배열되어 있기 때문에 유지보수 및 점검에 상당한 시간이 소요되며, 모든 가열관은 1년에 한 번씩 교체해야 합니다. 효과 II와 효과 III의 온도는 더 낮으며 가열 튜브는 약 2 년 동안 사용할 수 있습니다. 최소 효과 IV 온도는 4년 동안만 사용할 수 있으므로 교체해야 합니다. 정밀 검사 중 가동 중단으로 인해 생산이 지연되고 생산이 감소하며 생산에 심각한 영향을 미치고 유지 관리 비용이 높습니다(일부 제조업체는 가열 챔버에 빨간색 구리를 사용하여 상황이 개선되었지만 효과 I의 서비스 수명은 3~5년에 불과함). ). 티타늄의 특성을 볼 때 히터에 티타늄을 사용하면 상황이 크게 개선될 것이다.